公司沿革

1970年(昭和45年) |

於東京都三鷹市創業。 |

1972年(昭和47年) |

總公司搬遷至東京都杉並区。 |

1976年(昭和51年) |

於埼玉県浦和市設立埼玉工場,配置連續式清氣爐;並開始進行不銹鋼工件的光輝鎳焊材钎焊代工業務。 |

1978年(昭和53年) |

將工廠搬遷至埼玉県志木市。 |

1981年(昭和56年) |

總公司搬遷至東京都世田谷区。 |

1985年(昭和60年) |

與美國企業進行技術合作;同年,開始生產自動氣體钎焊設備。 |

1986年(昭和61年) |

著手開發鈦合金钎焊及活性金屬钎焊技術。 |

1999年(平成11年) |

埼玉工場安裝【半連續型三艙式真空爐】,可以真空钎焊技術,對產品進行量產作業。 |

2002年(平成14年) |

取得ISO9001認證。 |

2003年(平成15年) |

埼玉工場安裝第二套【半連續型三艙式真空爐】,增加钎焊加工生產能力。 |

2005年(平成17年) |

鈦合金板式熱交換器取得日本及美國專利。 |

2007年(平成19年) |

埼玉工場安裝【半連續型五艙式真空爐】,同年,設立 |

2008年(平成20年) |

不銹鋼板式熱交換器通過日本高壓氣體保安協會檢定合格。 |

氛氣爐的用途與功能

一般熟知的钎焊作業是以火焰作為加熱源,作業時在大氣中進行加工,而大氣之中約有21%的氧氣存在,在加熱過程中會對工件表面造成氧化作用,因此工件之後需要再進行表面清潔處理,並且生產效率不佳。 因此便開發出氛氣爐以取代傳統火焰加熱的方式,藉由惰性氣體來阻隔大氣中的氧氣,防止在加熱過程中工件氧化,其特點如下: 1.自動化連續性生產,生產速度快、效率佳 2.無需熟練的技術工,生產品質穩定 3.從加熱到冷卻都在惰性氣體保護下,工件充分被保護不氧化 4.無需焊後表面處理,降低生產成本 氛氣爐除了最常用的钎焊作業之外,一般也可應用於熱處理作業方面。

氛氣爐的工作原理

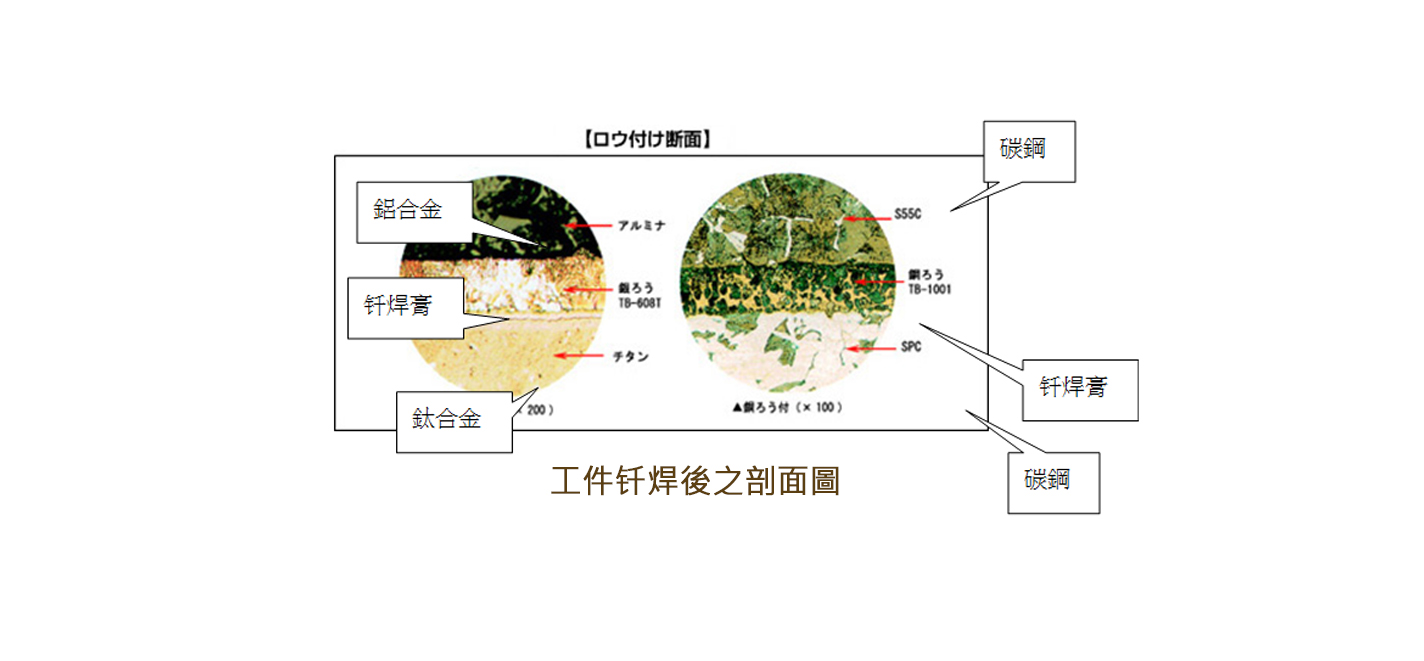

在爐內持續注入惰性氣體形成一模擬真空的作業空間,使得工件在此一作業空間內被充分保護不受氧氣汙染。 使用加熱器升高氛氣爐內溫度至工作溫度,並在作業過程中持續保持該工作溫度,當工件經由輸送帶運送經過加熱區時,工件本身因受熱關係而造成膨脹但並未融化(钎焊作業溫度未達工件溶點),工件上的钎焊膏(連接用介質或可稱之為焊料,其溶點溫度低於工件溶點)則會融化,並滲入工件表面毛細孔。 接著工件進入冷卻區,同樣受到惰性氣體的保護不受氧氣汙染,同時工件因冷卻開始收縮,钎焊膏也會凝固,此時便完成钎焊作業。

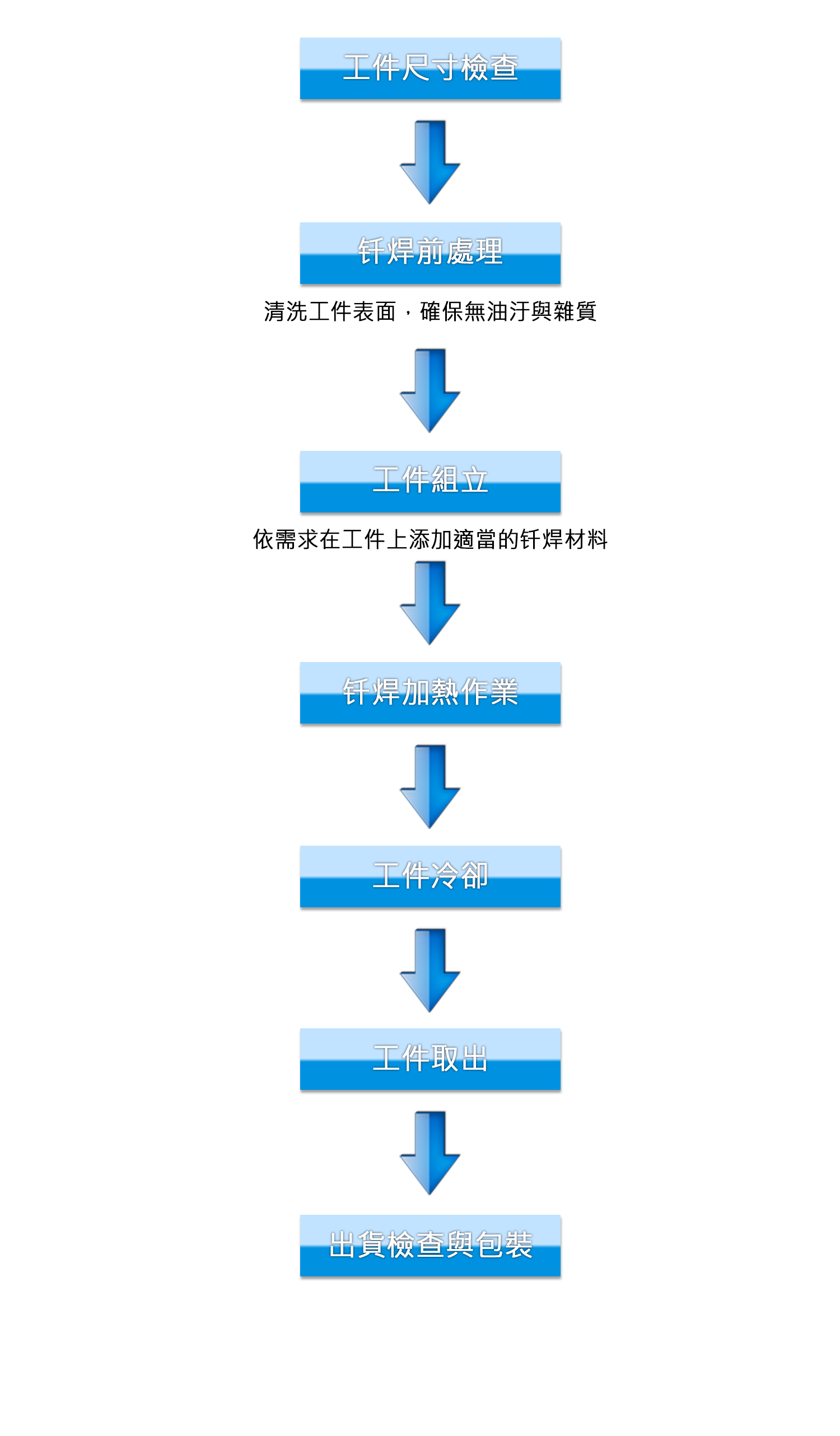

氛氣爐作業順序